2024-12-06

2024-12-06

行业资讯

行业资讯

MEGAREVO

MEGAREVO

油田现状

由于石油钻井点地区偏远,当地电网基础薄弱,经常存在电网容量不足的问题,加之钻井过程中存在电网冲击负荷,当地的电网很难支撑钻井过程中的负荷需求,常常采用柴油发电机或燃气发电机进行辅助供电。

面临的挑战

1. 电网容量利用率低(不足):

2. 开采点地区偏远,当地电力基础设施薄弱,变压器余量不足

3. 负载变化快、冲击性负载多,绞车、泥浆泵等大功率冲击设备会影响电压的稳定性,变压器需提供更大安装容量,导致利用率不高

4. 柴油机用能成本高,初始投入成本大;

5. 应对大交变负荷,柴油发电机转化效率低;环境污染和噪声污染严重

钻井供能分析

钻井平台用电设备包括:绞车、泥浆泵、顶驱,固控、营房及辅助设备等;

电网进线一般为10kV,通过电代油系统为厂区提供600V和400V三相交流用电;

电网根据钻井规划选择不同电代油系统容量,目前70DB通常选择4000kVA、3150kVA变压器容量,50DB通常选择3150kVA、2500kVA变压器容量,目前最常使用的为70DB和50DB设备。

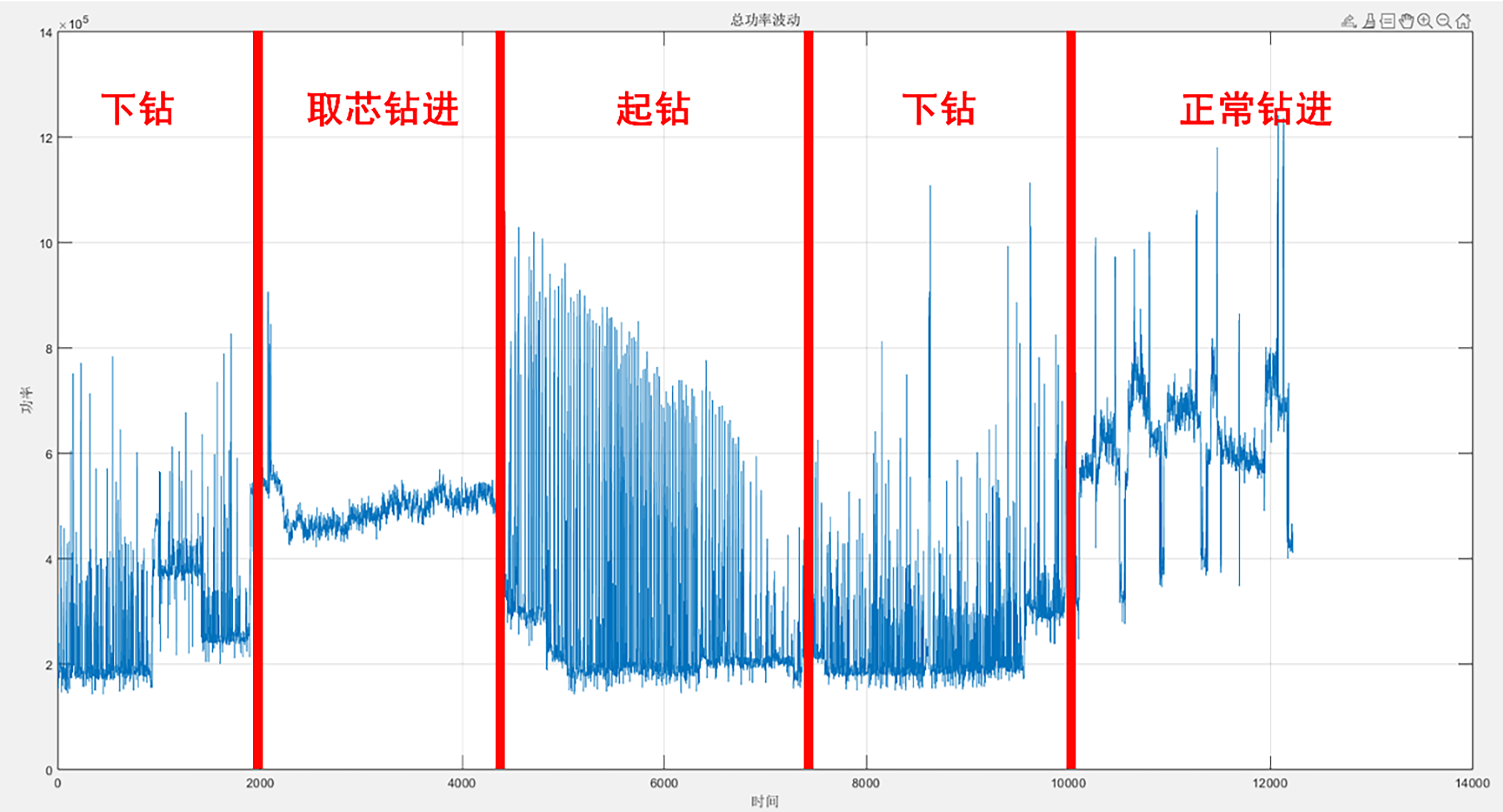

钻井不同工况下负荷变化情况

钻井全过程中,不同负载工作负荷变化较大,冲击负载在运行中非常频繁,并在钻进阶段结束起钻时,功率最大,这导致现场变压器容量利用效率很低。

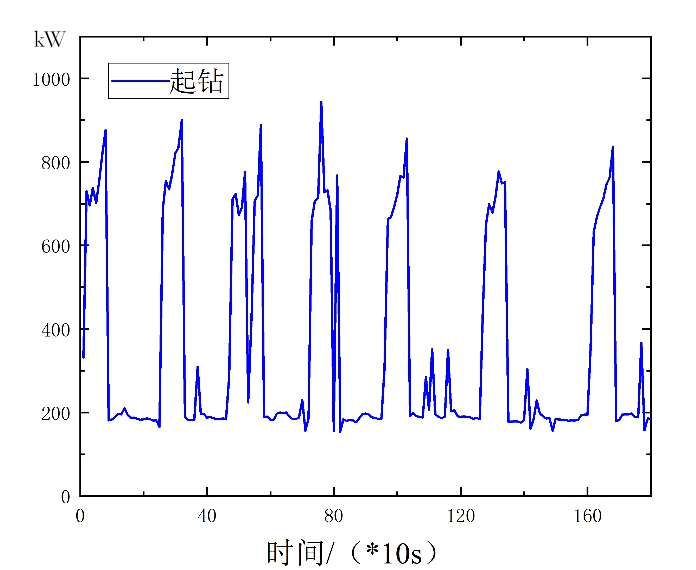

起钻工作具备典型的工况负荷特性,负载升高输出持续约90s,之后会有约240s负载较低,负荷波动达700kW,起钻功率变化相对较低,综合41kW/S。

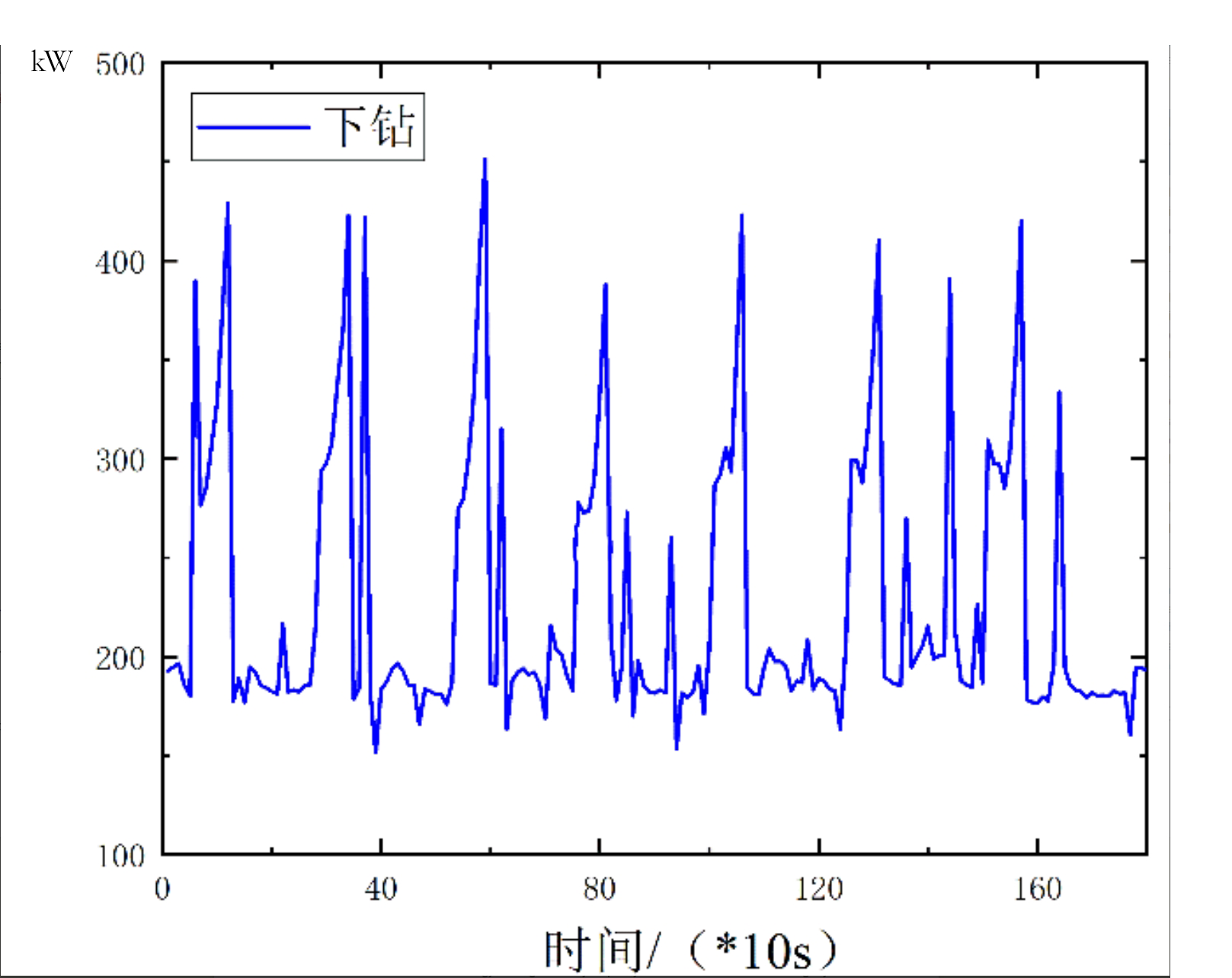

下钻与起钻工况相似,负荷波动相对较低,整体负载也比较低

解决方案

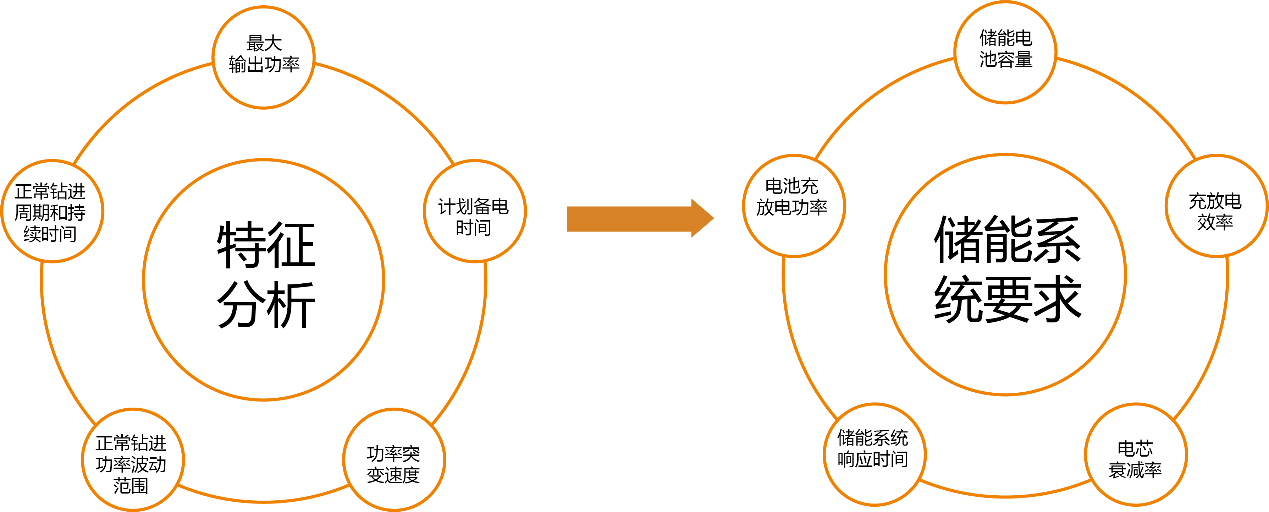

根据现场各种施工设备的负荷特性、应用场景以及当前的变压器容量设计好项目功率。

通过考虑钻井整个过程负荷特性,最大功率,储能启动功率计算出储能最大电量需求,根据计算结果将充放电效率、放电深度、衰减等因素考虑进去计算出实际配置容量。

例如:综合绞车、泥浆泵、顶驱等冲击负载特性,储能设计功率1000kW,储能系统可以调节不超过1000kW的功率。考虑应急需求,排除特殊工况系统负荷短时过高的情况,设计储能最大输出功率1000kW,系统可以支持大部分非钻进运行场景的应急供电。

Ø 容量需求:

只有在钻进及停钻、起钻瞬间功率较大,功率可接近1600kW,正常钻进工作功率为900kW~1600kW,设计储能启动功率控制功率1260kW,放电功率1200kW,当功率低于800kW时,储能启动充电,充电时,控制总功率不超过1200kW。基于此,储能最大电量需求预计436kWh.

钻井功率工况 | 储能充放电逻辑 | 充放电功率 | 预计时长 | 最大充放电量 |

正常钻进 | 放电,控制进线负荷不超过1260kW,低于1200kW返回 | 0~300kW | 10min | 36kWh |

停钻功率突增 | 放电,控制进线负荷不超过1260kW,低于1200kW返回 | 0~400kW | 20min | 133kWh |

停钻 | 充电,低于800kW开始充电,控制进线负荷不超过1200kW | -900~0 | 10min | 150kWh |

停电应急 | 最大应急功率1000kW | 0~800kW | 20min | 267kWh |

储能系统运行还需要综合考虑充放电效率、放电深度、衰减等因素,本项目假设采用1C电池,满功率放电深度80%,放电效率92%,考虑系统寿命末期仍能满足需求,此处按照EOL70%考虑,基于以上出具,储能系统实际配置容量不低于:

436/0.8/0.92/0.7=846kWh

以上计算中,所有电量需求按照最大需求进行计算,同时单次补电最多补电150kWh,在最极端情况下,储能系统无法做到连续多次的支持钻进作业,在储能电池容量不超配或者少量超配的情况下,需考虑停钻时间延长。

本项目最终根据选型,配置1000kW/950kWh储能系统一套。

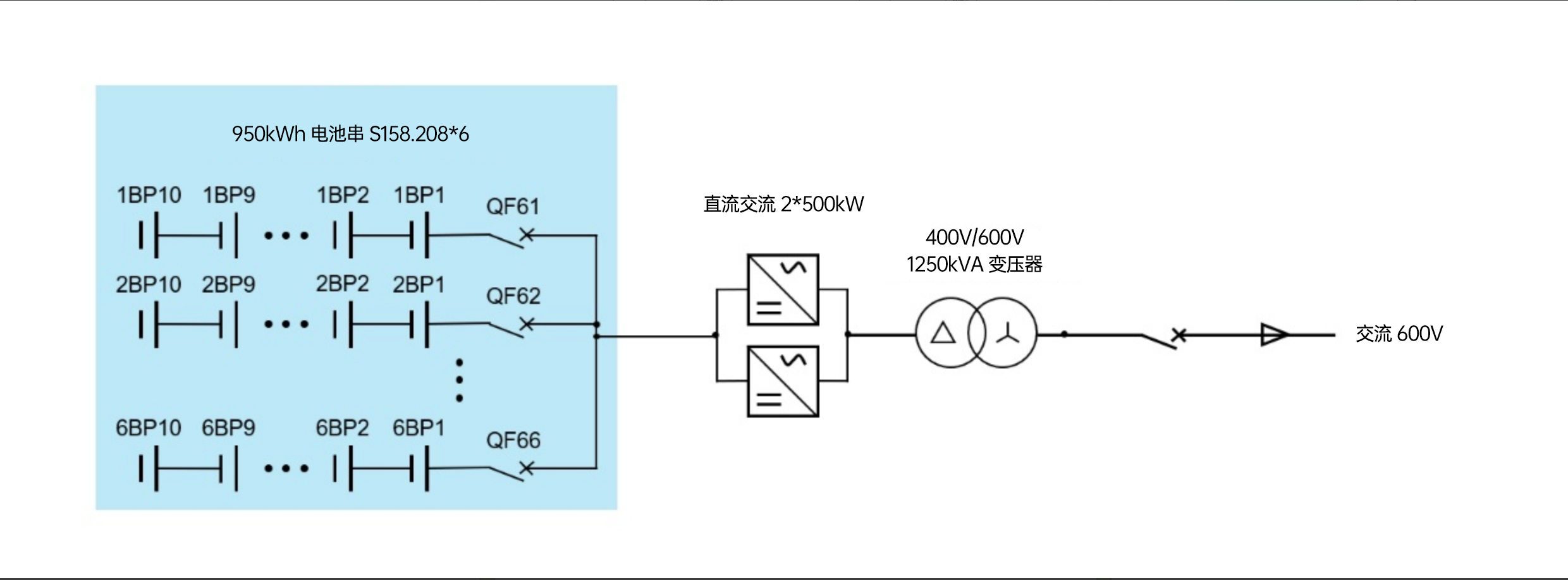

储能系统结构图:

安装储能系统后的优势:

降低电网和配电设备容量、稳定末端电压,减少基础成本增加;

储能系统基于削峰填谷满足高峰限电和应急状态下供电需求,提高作业安全;

降低大交变负荷对电网造成冲击,降低对机组性能的要求。